无尘车间作为涂布工艺之中的主要环节,发挥着异常重要的作用,但是涂布无尘车间的使用维护不当或准备不足,经常会导致一些故障,给涂布生产带来或大或小影响。今天小编根据以往经验列举下涂布无尘车间常见问题点,给广大朋友一些参考,少走弯路。欢迎大家批评指正,一起讨论学习!

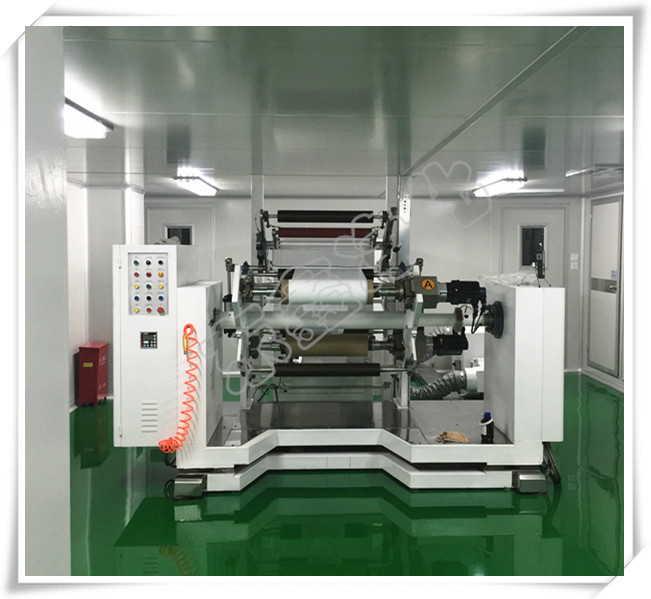

东鑫专业涂布无尘车间

1、浆料分布不均匀;2、留取的单面未有存放措施;3、未调好机就涂布,造成两面附料不均匀;

4、负极常有未烘干;5、两边卷起的现象;6、正极材料(LiCOO2)常有白色印记及黑色水印;

7、正极材料(LiMn2O4)颗料较多;8、且有掉粉、分层的现象及表面颜色较差;9、正极浆料与前段时间的稠稀度不同

10、政权极浆料放置时间过长未搅拌;11、易结块;12、配料材料更改频繁;13、涂布厚度有差异;14、种浆料、同

15、种型号所涂布的厚度不同;16、正极浆料颗料较多;17、卡在刀口极片严重缺料且有痕;

18、现Al箔W254mm、100×100mm重0.50g,前Al箔W266mm、100×100mm重0.55g;19、现正极涂布两边重中间轻,相差0.2g;

20、正极涂布单现留边双面未留边,且留边宽度不同,导致极片缺料且有较多的白痕(即涂料不均匀);

21、极片两边烘烤的干湿度不同;22、正负极的单面双面未有温度控制;23、极片两边的干湿度不同;

24、涂布前段部分未调好,导致极片两面附料不均匀;25、Cu、Al箔L、W、H应由RD定标准后采购; 26、手动裁切定位不齐,有斜角且有掉粉;

27、自动裁切改为手动裁切,未有新的作业指导书;28、工作指引中极片左中右厚度≤10μm现工艺单面≤2μm,双面≤3μm;

29、负极附料的更改,品质部未知,常有判断错误;30、负极涂布双面温度无法升起(设125℃极限升至118℃);

31、开窗后外面的温湿度对极片有影响吗?32、正、负单面涂布都是右边卷起,且正极收卷不齐易打皱;

33、涂布机的温度与走速是成正比的,如何控制?未有标准;34、单面调机人员未带手套,留在Cu、Al上的手印(即汗渍),导致双面涂布后有明显的黑印迹;

35、Al较窄不能留边,导致附在单面两干料,双面极易拉断且拉断次数较多,产生报废;36、涂布未有自检记录及习惯;

37、刚停机,极片存放在烘箱中易掉粉;38、涂布完的极片未有明确规定如何存放;39、涂布后放Cu、Al箔位,未经其他部门认可已更换,且Cu、Al箔多次撞伤及两边松紧度不同;40、涂布机内辊轮未经常擦洗,易有干料附在极片上;41、加料未经常搅拌浆料稀稠不同,极片附料不均匀;

44、同一大片分切后6小片,极片左中右厚度不稳定且重量在上中下限都有;35、加料后的浆料(有干料、较稠、结块)对所涂极片都有影响;

36、停机卡在刀口处的印记应切除,辊压后易断裂(正极);37、涂布工艺上所给的公差较大,能否缩小;

38、涂布工艺两边附料不同,如063048–ve单:1.7±0.05g双:3.41±0.05g;083048+ve单:3.74±0.08g双:7.48±0.15g;

39、未涂完的单面,用保鲜纸包后露置于空气中;40、Cu、Al箔未用后,露置于空气中且边缘未包;

3天出方案,24小时服务-东鑫

共用0

条评论 【我要评论】